ブルウィップ効果とは?

ブルウィップ効果(Bullwhip Effect)とは、サプライチェーンで、川下(消費者)の小さなブレが、鞭のしなりのように、川上(生産)側で大きな変動が起きて、売上の大幅な悪化など、業績に大きな影響をもたらす作用(効果)のことです。

ブルウィップ効果に付いての記事の多くが、企業間をテーマにして書かれているため、実感を持ちにくかったり、「サプライチェーンの専門家やシステム担当の話で自分たちには関係ない」と考えられがちですが、実際は私たちの仕事をしているすぐそばで起きていることが多いです。

例えば、営業部⇒調達部⇒生産部の場合や、自社販売拠点⇒本社調達部⇒海外工場の中でブルウィップ効果が起きているケースがあります。しかしながら、多くの場合ブルウィップ効果に対して有効な取り組みがなされず、ひどい場合は、発生していることの認識すらないこともあります。

このブルウィップ効果を最初に「発見」したのは、システムダイナミクスの開発者であるマサチューセッツ工科大学(MIT)のジェイ・フォレスター教授でした。(したがって、フォレスター効果(Forrester Effect)という呼び名もあります。)

フォレスター教授は、第二次大戦では、高射砲の目標を(高速で移動する)戦闘機に正しく標準を定めるための「サーボ機構」の開発者でした。この「サーボ機構」の開発で、戦争初期米軍に脅威を与えていたゼロ戦などの日本の航空戦力は、その力を封じられました。

戦後はこのサーボ機構のシステムを拡大し、北米をソ連の核攻撃から守る「半自動式防空管制組織(SAGE(Semi-Automatic Ground Environment)システム)」の開発責任者となりましたが、この開発の目処がついた1956年、軍事システムの世界から離れ、ビジネスにこのシステムを活かすべく同じMITのスローンスクールに移籍しました。

スローンスクールで最初に取り組んだのが、ゼネラル・エレクトロニック(GE)の工場での業績変動の案件でした。

当時のGEでは、あるときは工場に大量の注文があり、大量の残業をしても対応できない一方で、 従業員の半数を解雇したい月もありました。安定した生産フローを構築できず、 注文が常に増減していました。

GEの経営者はこの種の変動は景気循環のせいだと考えていましたが、それにしては変動が激しすぎました。

これは現在の例えば日本企業にも言えることで、企業は業績悪化を不況(経済環境の悪化)のせいにしたがりますが、実際にはほんのわずか(年1%前後)の景気変動でも、1割や2割(あるいはそれ以上)も収益を悪化させる企業が続出していますね。

フォレスター教授は、これは高射砲の戦闘機追尾システムと同じ問題であることに気が付きました。

戦闘機が少しだけ進路を変えても、それを追尾している高射砲は、すぐ対応できず、今まで戦闘機が向かっていた方向に大きく標準をずらしてしまいます。

なんとかもとに戻そうとしても、今度は反対側に大きくぶれてしまう。

これは戦闘機の動きに対して、砲撃手の判断や動作の「遅れ」があることによって発生します。

GEの工場の場合も全く同じで、小売店と工場の間の流通に関する担当者の判断やそれぞれの「遅れ」が、業績変動に関わっていたのです。

GEのトースターの小売店販売が好評で、安定した売上を示していたのですが、あるとき、急にそれまでより10%多く注文が入りました。

当然ながら小売店は工場に10%多く注文を出します。しかし注文を受けた工場が増産しても、トースターを組み立てて実際に小売店に届くまで数週間を要します。

その間小売店の店舗在庫はどんどん減っていく。しかし工場から増産分のトースターは届きません。

このままでは、機会損失になるどころか、がっかりした顧客をライバル店に取られてしまい、もう二度と来てくれなくなるかもしれない。

在庫がつきかけた小売店の担当者は、今まで以上に大量発注を工場にかけます。しかし工場からトースターはまだ届きません。

一方、大量の発注を受けた工場は慌てて部品の発注をかけ、大量生産体制に入ります。

しかしその増産分の出荷前にも矢のような催促の電話が入り、また注文が入ります。

工場は、新たに人を雇い、また工場設備を拡張しました。

数週間後、ようやく小売店に商品が届きました。

しかし必要だったのは、今までの10%増しだったのですが、届かない間大量発注をかけていたので、今までの何倍ものトースターが入荷されてきます。

倉庫はすぐに満杯になりましたが、それからも続々と商品が届きます。

仕方なく小売店は工場側に返品の相談を始めました。

そして工場側ではようやく増産体制が整ったと思ったのもつかの間、いきなり注文がゼロになります。

それどころか、小売店から返品さえも来るようになりました。

工場は余剰人員と在庫や設備を抱えて途方に暮れるしかありませんでした。

それでもなんとかリストラと在庫処分を終えた頃、また小売店から追加注文が入るようになり・・・(はじめに戻る)

工場や小売店では、この変動を「景気変動」と捉えていましたが、本当の理由は、注文から納品までの「遅れ」と工場と小売店との「情報ギャップ」、つまり意思疎通や情報共有がうまくできないことにあるのです。

「情報共有」が大事だ、とはよく聞く(多分耳にタコができるほど・・(笑))言葉だと思いますが、それが実際の企業業績に密接に関わっていることを知っている人は以外に少ない。

他部署との共有云々よりも、情報を囲い込むことで、自分や自分の部署を有利なポジションにしようとする人が実際にはとても多いのが現状です。

多くの部署がこのような「部分最適化」の発想で、「全体最適」とは反した結果になり引いては自分自身も良くない結果となる。そのようなことがあちこちで起きています。

ブルウィップ効果を疑似体験するビールゲーム

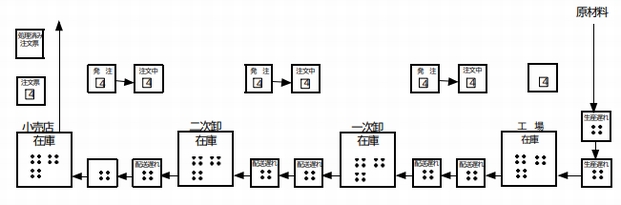

このブルウィップ効果について疑似体験できるようにしたビジネスゲームが、「ビールゲーム(Beer Distribution Game)」です。MITの学生たちがGE向けに創ったのが元になっていますが、「トースターよりビールのほうが楽しい」ということで、ビールの製造と流通を分担して行うゲームですが、小売店→問屋→製造所と行くに従って、ブルウィック効果が起きて変動が激しくなり、在庫を多く抱えすぎたり、注文が殺到しているのに在庫はまったくなかったりと、「破綻」してしまう人が続出します。

ビールゲームの盤(日本システムダイナミクス学会)

ゲーム自体は、注文と製品(ビール)をやり取りするだけの簡単なものなので、小学生から大人まで様々な人が楽しめるものですが、ビジネススクールの学生や経営者のような「プロ」でもたいていうまく行かない。

「自分の店がどれだけうまくやるか」という発想では絶対にうまく行かず、どのようにゲーム参加者の情報共有が行えるか、というように発想を変えないと成功しないことに気がつくかどうかが、ゲームを成功させるポイントです。

弊社でも、このゲームを使ったワークショップやシステム思考を活用した「ブルウィップ効果」に対処するためのセミナーを行っておりますので、ご感心がある方お問い合わせくださいませ。